Точность обработки деталей на токарном станке напрямую зависит от правильной заточки режущего инструмента. Основным инструментом при токарной обработке является токарный резец. Углы заточки резца играют решающую роль в качестве резания и длительности службы инструмента.

Углы заточки токарных резцов должны соответствовать свойствам материала, который будет обрабатываться. Для различных металлов и сплавов существуют определенные значения углов заточки, которые обеспечивают эффективное резание и продолжительную работу инструмента без отказов и повреждений.

Важно помнить, что выбор углов заточки резца должен основываться на технологических рекомендациях производителя оборудования или специалистов в области обработки металла.

Ниже приведена таблица с основными значениями углов заточки токарных резцов для различных металлов:

Угол заточки токарного резца

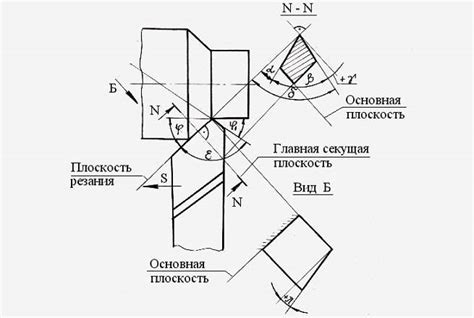

Угол заточки токарного резца является одним из важнейших параметров при обработке металлических деталей на токарном станке. Этот угол определяет качество и эффективность процесса резания. В зависимости от свойств обрабатываемого материала, используются различные углы заточки.

Основные углы заточки токарного резца:

- Угол наклона передней грани (α): этот угол определяет остроту резца и его способность проникать в металл. Чем меньше угол, тем острее резец, однако слишком маленький угол может привести к быстрому износу режущей кромки.

- Угол задней грани (β): данный угол влияет на прочность резца и степень выпадения стружки. Оптимальный угол задней грани позволяет добиться оптимальной стойкости режущей кромки и эффективности резания.

- Комбинированный угол (γ): этот угол задает положение режущей кромки относительно поверхности обрабатываемого материала. Его правильное настройка позволяет достичь оптимального качества поверхности и уменьшить образование шероховатостей.

Выбор правильных углов заточки токарного резца зависит от свойств материала, его твердости, типа обработки (грубая или чистовая), а также требуемого качества поверхности обработанного изделия. Опытные токари учитывают все эти факторы при выборе углов заточки, чтобы достичь оптимальных результатов и продлить срок службы режущего инструмента.

Основные металлы и их свойства

Железо - это один из основных металлов, широко используемых в промышленности. Оно обладает высокой прочностью и твердостью, что делает его идеальным материалом для изготовления конструкций и механизмов. Железо также хорошо переносит высокие температуры и может быть легко обработано при помощи токарных резцов.

Алюминий - легкий и прочный металл, который используется во многих отраслях промышленности, включая авиацию и строительство. Он обладает хорошей коррозионной стойкостью и высокой теплопроводностью. Алюминий также пластичен, что делает его идеальным для формования и легкой обработки.

Медь - металл с хорошей электропроводностью и теплопроводностью. Он также обладает высокой коррозионной стойкостью и является отличным материалом для электротехники и трубопроводов. Медь мягкая и легко обрабатывается, поэтому ее можно использовать в различных промышленных процессах.

Олово - металл, используемый в основном в легких промышленных отраслях, таких как консервная и электронная промышленность. Олово обладает хорошей коррозионной стойкостью и низкой токсичностью. Оно также хорошо поддаётся сварке и легко обрабатывается токарными резцами.

Свинец - мягкий и тяжелый металл, который известен своей высокой плотностью и хорошими звукоизоляционными свойствами. Свинец также является химически стабильным и обладает высокой коррозионной стойкостью. Он используется в автомобильной и строительной промышленности, а также в производстве аккумуляторов и пуль.

Типы резцов для разных металлов

При работе с токарными резцами важно учитывать тип металла, с которым предстоит работать. В зависимости от свойств металла и требуемого результата, используются различные типы резцов.

Для обработки чугуна и стальных материалов рекомендуется использовать резцы с твердосплавными пластинами. Твердосплавные резцы обладают высокой стойкостью и прочностью, позволяя осуществлять обработку деталей с высокой точностью.

В случае работы с алюминием и его сплавами наиболее эффективными оказываются резцы с керамическими пластинами. Керамические резцы обладают высокой теплопроводностью и хорошей стойкостью к износу, что позволяет осуществлять обработку алюминиевых деталей с высокой скоростью.

Для обработки нержавеющей стали и титана рекомендуется использовать резцы с покрытиями из титана или специальных серий твердосплавных пластин. Эти резцы обладают высокой стойкостью к термическому износу и химической стойкостью к агрессивным средам.

Таким образом, правильный выбор типа резцов в зависимости от металла позволяет достичь не только качественных результатов обработки, но и повысить производительность работы токарного станка.

Советы по выбору угла заточки

Правильный выбор угла заточки токарного резца имеет большое значение при обработке различных металлов. Этот параметр определяет эффективность резания, качество обработки и ресурс резца.

Для обработки мягких металлов, таких как алюминий или медь, рекомендуется выбирать угол заточки относительно больший. Это позволяет снизить трение и износ резца, а также получить более гладкую поверхность обработки.

Для обработки твердых металлов, например, стали или чугуна, следует выбирать угол заточки менее острый. Это позволяет увеличить прочность режущей кромки и предотвратить ее сколы или обломы.

При выборе угла заточки токарного резца также необходимо учитывать геометрию заготовки и тип резания. В случае резания наружных поверхностей рекомендуется использовать угол заточки однозаходный, а для резания внутренних поверхностей – угол заточки двухзаходный.

Итак, выбор угла заточки токарного резца зависит от металла, который необходимо обработать, а также типа резания и геометрии заготовки. Важно учитывать эти факторы, чтобы достичь оптимальных результатов при токарной обработке.

Особенности заточки резцов для специфических металлов

Заточка резцов для специфических металлов имеет свои особенности, поскольку различные металлы имеют разные свойства и структуры. В зависимости от металла, для которого предназначен резец, его угол заточки может меняться, а также могут использоваться разные техники заточки.

Сталь

- Для заточки резцов для стали обычно используется угол в диапазоне от 75 до 90 градусов. Это связано с высокой твердостью и прочностью стали, которая требует более острых углов заточки.

- При заточке резцов для стали рекомендуется использовать мокрую заточку или охлаждение режущей кромки, чтобы предотвратить перегрев резца и сохранить его остроту.

- Важно учесть также легирование стали, которое может влиять на выбор угла заточки. Некоторые легированные стали требуют более низких углов заточки для достижения оптимальной производительности и срока службы резца.

Алюминий

- Заточка резцов для алюминия требует особых углов заточки. Обычно рекомендуется использовать угол в диапазоне от 55 до 70 градусов. Это связано с мягкостью и легкостью обработки алюминия.

- При заточке резцов для алюминия важно учесть, что этот металл имеет тенденцию к образованию стружки, поэтому резец должен обеспечивать хорошую эвакуацию стружки и предотвращать заедание.

- Также имеет значение материал резца, используемого для обработки алюминия. Лучше всего использовать резцы из высококачественных материалов, таких как твердосплавные или керамические резцы, чтобы обеспечить оптимальные результаты и срок службы.

Нержавеющая сталь

- Заточка резцов для нержавеющей стали требует особых углов заточки и техник заточки. Обычно рекомендуется использовать угол в диапазоне от 90 до 120 градусов.

- При заточке резцов для нержавеющей стали важно учитывать ее высокую твердость, устойчивость к коррозии и склонность к образованию стружки. Резец должен быть достаточно прочен, чтобы справиться с такими свойствами материала.

- Рекомендуется использовать режущую жидкость при заточке резцов для нержавеющей стали, чтобы снизить температуру и предотвратить перегрев резца.

Вопрос-ответ

Какие углы заточки рекомендуется использовать для токарных резцов, работающих с цветными металлами?

Для цветных металлов, таких как алюминий, медь или латунь, рекомендуется использовать следующие углы заточки: угол задней грани 0-5°, угол передней грани 5-10° и угол резца 75-90°.

Какие углы заточки наиболее подходят для стали?

Для стали рекомендуется использовать следующие углы заточки: угол задней грани 5-10°, угол передней грани 10-15° и угол резца 75-90°.

Какие углы заточки наиболее эффективны для токарных резцов, работающих с чугуном?

Для чугуна рекомендуется использовать следующие углы заточки: угол задней грани 10-15°, угол передней грани 10-20° и угол резца 90-120°.

Какие последствия могут возникнуть при использовании неправильных углов заточки для токарных резцов?

Использование неправильных углов заточки может привести к таким проблемам, как низкая производительность, плохое качество обработки поверхности, сколы и заедания резцов, короткая срок службы инструмента.

Как подобрать углы заточки для токарных резцов в зависимости от конкретного материала?

Для подбора углов заточки токарных резцов в зависимости от материала рекомендуется обратиться к таблице углов заточки, которая содержит рекомендации по выбору подходящих углов для различных типов материалов.

Какие другие факторы, помимо материала, следует учитывать при выборе углов заточки для токарных резцов?

Помимо материала, следует учитывать такие факторы, как тип обработки (грубая или отделка), скорость резания, инструментальные материалы и условия обработки (сухое или мокрое резание).