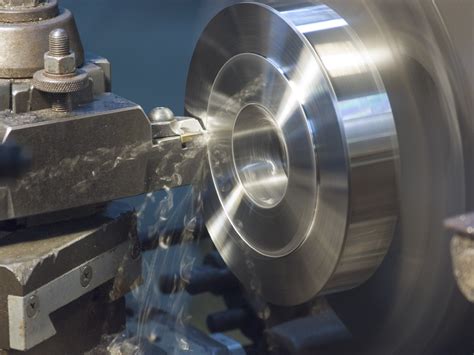

Точная обработка металла является важной составляющей процесса производства различных деталей и заготовок. Однако, чтобы достичь высокой точности, необходимо выбрать правильные токарные резцы, соответствующие металлу, с которым вы работаете. Каждый металл имеет свои особенности, поэтому использование универсальных инструментов может привести к некачественной обработке и повреждению деталей.

Для того чтобы правильно выбрать токарный резец, необходимо учесть не только тип металла, но и его твердость, степень обрабатываемости, а также требуемую точность обработки. Важно помнить, что каждый материал обладает своими особенностями: некоторые металлы мягкие и легкообрабатываемые, другие жесткие и требуют применения особых инструментов. Поэтому таблица размеров токарных резцов по металлу становится неотъемлемой частью работы токаря, позволяющей выбрать оптимальные инструменты для каждого случая.

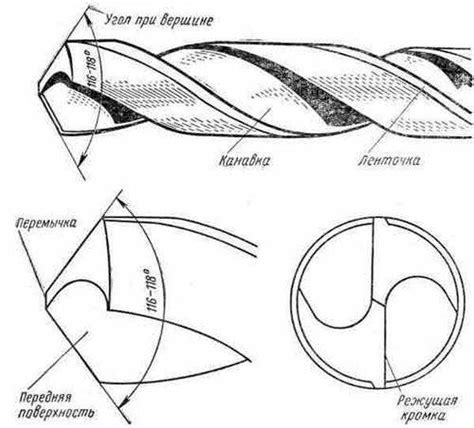

Таблица размеров токарных резцов включает в себя информацию о типе резца, его размерах и угле заточки. Выбор размеров зависит от особенностей металла и обрабатываемой детали: важно подобрать правильные параметры, чтобы обеспечить точность и качество обработки. Кроме того, таблица может содержать информацию о специальных резцах для обработки сложных форм и задач. Это позволяет использовать наиболее эффективные инструменты и сэкономить время и ресурсы при обработке металла.

Таблица размеров токарных резцов

Таблица размеров токарных резцов является важным инструментом при выборе правильных инструментов для точной обработки металла. Она содержит информацию о размерах и геометрии режущей части резцов, что позволяет определить, какой резец подходит для обработки определенного типа металла.

В таблице указываются основные размеры резцов, такие как ширина режущей кромки, высота режущей части, угол наклона и радиус конца резца. Эти параметры оказывают значительное влияние на процесс обработки металла и качество получаемой поверхности.

Использование правильного размера резца позволяет достичь оптимальной производительности и качества обработки. Неправильно подобранный резец может привести к высоким вибрациям, перерыву режущей кромки, неравномерной резке и другим проблемам.

Таблица размеров токарных резцов может быть представлена в виде списка или таблицы. Как правило, размеры указываются в миллиметрах или дюймах. Также в таблице могут быть указаны рекомендации по применению каждого размера резца, а также ссылки на поставщиков, где можно приобрести необходимые инструменты.

Важно отметить, что выбор размера резца зависит от конкретной задачи и свойств обрабатываемого металла. При выборе резца рекомендуется обратиться к таблице размеров и проконсультироваться с экспертами, чтобы выбрать оптимальное решение для своих потребностей.

Основные параметры для выбора инструментов

При выборе инструментов для точной обработки металла на токарном станке необходимо учитывать ряд важных параметров. Эти параметры позволяют определить подходящий инструмент для конкретной задачи и максимально эффективно проводить обработку металлических деталей.

Один из основных параметров - это материал, который требуется обработать. Разные металлы имеют разную твердость, структуру и свойства, поэтому необходимо подбирать резцы, которые наилучшим образом соответствуют данным характеристикам. Например, для обработки стали может потребоваться специализированный резец со сменными пластинами из твердого сплава, а для обработки алюминия - резец с диамантовым напылением.

Второй параметр - тип обрабатываемой поверхности. При обработке металла могут присутствовать различные факторы, такие как наличие на поверхности стружки, заусенцев, царапин и др. Для каждого такого типа поверхности необходимо выбирать соответствующий инструмент, который будет эффективно и точно обрабатывать эту поверхность.

Третий параметр - глубина и ширина резания. В зависимости от задачи, обрабатываемого материала и требуемой точности, необходимо выбирать инструмент с определенной геометрией режущей кромки. Важно учитывать, что неправильная геометрия режущей кромки может привести к затуплению инструмента или повреждению обрабатываемой детали.

И наконец, четвертый параметр - скорость резания. Оптимальная скорость резания зависит от типа материала, диаметра детали и глубины резания. Выбор правильной скорости резания позволяет сократить время обработки и достичь более качественных результатов.

Учитывая эти основные параметры при выборе инструментов для обработки металла на токарном станке, можно добиться точности и качества обработки, а также продлить срок службы инструмента.

Правильная обработка различных металлов

Правильная обработка металлов является важным этапом в процессе токарной обработки. В зависимости от типа металла, необходимо выбрать соответствующие инструменты и параметры обработки, чтобы получить точные и качественные детали.

При работе с жесткими металлами, такими как сталь или чугун, рекомендуется использовать резцы с твердосплавными накладками. Эти накладки обеспечивают высокую износостойкость инструмента и позволяют обрабатывать металлы с высокой твердостью. Для улучшения резания и снижения трения рекомендуется использовать систему смазки или охлаждения.

При обработке мягких металлов, таких как алюминий или медь, необходимо использовать инструменты с более острым углом режущей кромки. Это позволяет снизить силу резания и предотвратить образование стружки. Для улучшения качества обработки рекомендуется использовать легкое смазочное масло или охлаждающую жидкость.

Также следует учитывать свойства специфических металлов. Например, при обработке титана или нержавеющей стали необходимо использовать инструменты с покрытием из нитрида титана или других специальных материалов, чтобы справиться с высокими температурами и химической активностью этих металлов.

Важным аспектом обработки металлов является выбор правильной скорости резания и подачи. Оптимальные параметры могут отличаться для разных металлов, поэтому рекомендуется обратиться к таблице размеров резцов и рекомендациям производителя для получения наилучших результатов.

В итоге, правильная обработка различных металлов требует внимания к особенностям каждого материала и выбора соответствующих инструментов и параметров обработки. Это позволит достичь точности, качества и эффективности в токарной обработке.

Как подобрать резцы для достижения точности

1. Определите тип материала, который будете обрабатывать. Каждый материал имеет свои особенности, и выбор резца должен основываться на этих особенностях. Некоторые материалы, такие как чугун, алюминий или нержавеющая сталь, требуют специальных резцов для достижения оптимальной точности обработки.

2. Учитывайте геометрию резца. Геометрия резца играет важную роль в точности обработки. Угол заточки, форма резца и его размеры должны быть подобраны с учетом конкретного типа операции и материала.

3. Изучите условия обработки. Для достижения точности необходимо учесть не только материал и геометрию резца, но и скорость резания, подачу инструмента, глубину резания и другие параметры. Подходящие значения этих параметров существенно влияют на качество обработки.

4. Проведите тестирование. Для получения точных результатов рекомендуется провести тестирование различных резцов на пробных образцах. Это поможет определить, какой резец лучше всего подходит для конкретной операции и материала, а также снизить риск возникновения ошибок и повреждений.

5. Обратитесь к профессионалам. Если вы не уверены, какой резец выбрать, не стесняйтесь обратиться за советом к опытным специалистам. Они могут помочь вам подобрать оптимальные инструменты, учитывая ваши потребности и требования к точности обработки.

Подбор правильных резцов является важным шагом для достижения точности обработки. Учтите тип материала, геометрию резца, условия обработки, проведите тестирование и, при необходимости, обратитесь к профессионалам. Такой подход поможет вам выбрать подходящие инструменты и достичь необходимой точности показателей обработки.

Рекомендации по использованию токарных резцов

1. Выбор подходящего резца для материала

При выполнении токарных работ необходимо учитывать, что каждый материал имеет свои особенности. Поэтому выбор токарного резца должен соответствовать типу обрабатываемого материала. Например, для обработки стали рекомендуется использовать резцы с твердосплавными пластинами, а для обработки алюминия — резцы с покрытием из карбида кремния.

2. Корректная установка резца

Правильная установка резца является важным этапом обработки. Для достижения точности и качества обработки необходимо правильно установить резец и закрепить его в держателе. Внимательно проверьте, чтобы резец был выставлен под оптимальным углом и его кончик располагался строго вдоль оси обрабатываемой детали.

3. Правильная скорость резания

Скорость резания является одним из ключевых факторов, оказывающих влияние на качество обработки. Устанавливайте оптимальную скорость резания, исходя из свойств материала и типа резца. Некорректная скорость может привести к повреждению резца и детали, а также снизить эффективность обработки.

4. Управление подачей

Подача является еще одним параметром, влияющим на качество обработки и производительность. Регулируйте подачу в зависимости от требуемого качества поверхности и типа материала. Важно помнить, что неправильная подача может вызвать образование сколов, оправок и других дефектов.

5. Постоянное наблюдение и контроль

Осуществляйте постоянное наблюдение за процессом токарной обработки и контролируйте качество. В случае необходимости корректируйте параметры резания, подачи и положения резца. Это позволит добиться точности и оптимальной производительности обработки.

Вопрос-ответ

Как выбрать подходящий токарный резец по металлу?

Для выбора подходящего токарного резца по металлу нужно учитывать его характеристики, такие как прочность, твердость и теплопроводность. Существует специальная таблица размеров токарных резцов, которая помогает определить правильный инструмент для точной обработки каждого металла.

Какие характеристики металла нужно учитывать при выборе токарного резца?

При выборе токарного резца нужно учитывать характеристики металла, такие как прочность, твердость и теплопроводность. Например, для обработки мягких металлов можно использовать токарные резцы с меньшим углом наклона режущей кромки, а для обработки твердых металлов - с более большим углом наклона.

Какая информация содержится в таблице размеров токарных резцов?

В таблице размеров токарных резцов указывается тип резца, геометрические параметры, такие как угол наклона режущей кромки и радиус закругления, а также размеры резцов в метрической системе. Эта информация поможет выбрать правильный инструмент для обработки определенного металла.

Как использовать таблицу размеров токарных резцов?

Для использования таблицы размеров токарных резцов нужно знать характеристики металла, который вы собираетесь обрабатывать. На основании этих характеристик можно выбрать подходящий тип резца и его геометрические параметры из таблицы. Затем нужно выбрать соответствующий размер резца в метрической системе. Это поможет вам точно обработать металл и достичь желаемых результатов.

Какие типы токарных резцов существуют?

Существует несколько типов токарных резцов, включая плоско-шлифовальные, универсальные, профильные и специальные резцы. Каждый тип резца имеет свою специфическую конструкцию и область применения. Например, плоско-шлифовальный резец используется для высокоточной обработки поверхностей, а универсальные резцы обеспечивают универсальное применение и подходят для различных операций.

Что делать, если в таблице размеров нет нужного размера резцов?

Если в таблице размеров токарных резцов нет нужного вам размера, можно обратиться к производителю инструментов или консультантам по технической поддержке. Они смогут помочь подобрать необходимый размер резца или предложить альтернативные варианты.